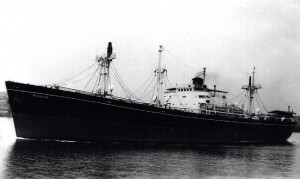

Опытная транспортировка СПГ французским танкером «Бове»

Для экспериментальной проверки возможности морского транспорта сжиженного природного газа было использовано старое транспортное судно, которое переоборудовали в танкер, получивший название «Бове». Грузоподъемность его 10 тыс. тонн, длина 134 м, ширина 17 м.

Для экспериментальной проверки возможности морского транспорта сжиженного природного газа было использовано старое транспортное судно, которое переоборудовали в танкер, получивший название «Бове». Грузоподъемность его 10 тыс. тонн, длина 134 м, ширина 17 м.

При переоборудовании судна на нем установили три экспериментальных резервуара различной геометрической формы и конструкции.

Все резервуары «самонесущего типа», т. е. они сооружаются отдельно от конструкций судна. Такие резервуары способны выдерживать внутреннее и наружное давления, что позволяет опорожнить их путем повышения давления газа. В случае аварий, как, например, при столкновении судов, риск разрыва резервуара меньше. Кроме того, благодаря определенному расположению слоя изоляции при периодических осмотрах можно проверять как наружные, так и внутренние стенки резервуаров.

Однако описываемая конструкция резервуаров имеет и отрицательные стороны. Так, возникает проблема закрепления резервуаров и соединения их с корпусом судна, что может вызвать в некоторых точках концентрацию опасных напряжений в момент охлаждения. Стоимость «самонесущих» резервуаров выше, чем резервуаров, выполненных заодно с корпусом судна.

При сооружении резервуаров учитывались преимущества и недостатки резервуаров различной геометрической формы.

Так, форма параллелепипеда наиболее удобна при размещении резервуаров в трюме судна, кроме того, она уже давно испытана и хорошо зарекомендовала себя на нефтеналивных танкерах. Однако необходимые в этом случае опорные каркасы излишне утяжеляют резервуары, даже если они изготовлены из легкого металла, усложняют сварку и делают стенки термически неоднородными. Цилиндрическая форма приводит к потере 20% полезной площади трюма, при этом стенки резервуаров хорошо выдерживают лишь симметричные напряжения, что при плавании по морю случается редко. Сферическая форма резервуаров очень удачна в смысле распределения давления, но зато невыгодна ввиду большой потери площади.

Первый резервуар емкостью 400 м3 имеет форму параллелепипеда с куполообразным сводом, где размещаются соединения труб. Резервуар имеет две стенки: внутреннюю (толщиной 7—10 мм), выполненную из сплава алюминия с 4% содержанием магния, и внешнюю, изготовленную из мягкой стали. Резервуар, имеющий осевые перегородки и специальный внутренний каркас (ребра жесткости), опирается на 12 изолирующих подставок, передающих корпусу судна вес резервуара. Благодаря такой анкеровке днища устраняются тангенциальные напряжения и воздействие боковой качки. Между внутренней и наружной стенками резервуара находится слой изоляции из ячеистого материала «клежезеля» (поливинилхлорид), армированного полиэфирной смолой, и кремнистого порошка, наносимого распылением под давлением азота. Слой изоляции помимо своего основного назначения рассчитан также на удерживание сжиженного метана в случае разрыва внутреннего резервуара. Первый резервуар находится в кормовой части судна, второй и третий — в носовой.

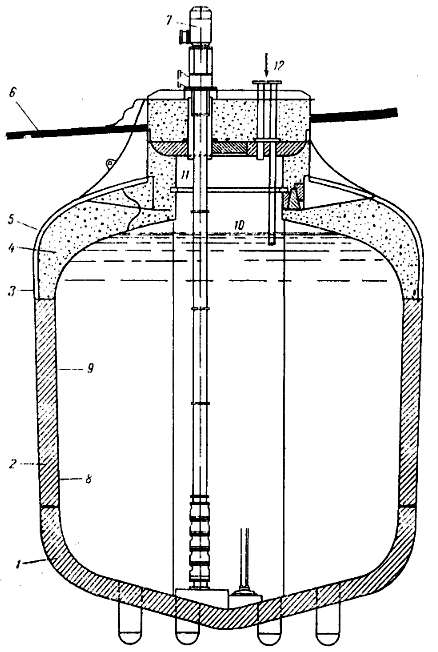

Второй резервуар емкостью 110 м3 имеет цилиндрическую форму с полусферической крышей (куполом), где размещается вся трубопроводная арматура. Внутренняя стенка резервуара толщиной 4 мм изготовлена из сплава алюминия с 4% содержанием магния, внешняя — из стали с добавкой 9% никеля. Снаружи резервуар (кроме днища) выкрашен в белый цвет. Днище, окрашенное в черный цвет, опирается на основание, напоминающее по форме цоколь ракеты. Теплоизоляция состоит из слоя клежезеля и изолирующего кремнеземного порошка. В слое изоляции находятся отверстия трубок, служащих для подачи сжатого азота.

Третий резервуар емкостью 120 м3 имеет более сложную и необычную форму: это полуцилиндр, вписанный в призму с квадратным основанием. Крепление резервуара осуществляется со стороны крыши (купола) и днища, опирающегося на специальные опоры. Внутренний корпус резервуара толщиной 3 мм изготовлен из малоуглеродистой стали с добавкой 9% никеля, наружный корпус — из обычной стали. Внутренние ребра жесткости, рассчитанные наподобие перегородок отсеков самолета, растягивают тонкие стенки резервуара и образуют, перекрещиваясь, вертикальную опорную конструкцию, обеспечивающую прочность резервуара и надежное крепление его к судну.

В качестве изоляции применяют клежезель, армированный стекловолокном и специальным минеральным волокном. Сложная система крепления всех трех резервуаров объясняется способностью металлов к сжатию при низких температурах. Так, малоуглеродистая сталь с добавкой 9% никеля сжимается на 1,7 мм на 1 м, а сплав алюминия с 4% содержанием магния — соответственно на 3,4 мм. Эта способность металлов к сжатию и последующему расширению (при повышении температуры) усложняет крепление резервуаров, тем более что металлические опорные соединения создают так называемые «термические мосты».

Для охлаждения стенок резервуаров используется сжиженный азот, хранимый в специальном резервуаре емкостью 15 м3.

Для определения утечки газа в слой изоляции и через наружный корпус в окружающую среду использовались непрерывно действующие специальные автоматические детекторы. Кроме того, в период испытаний на борту танкера находились 10 канареек, которые при малейшей утечке газа погибают. Клетки с канарейками помещали в непосредственной близости от резервуаров.

Поперечный разрез цилиндрического резервуара, установленного на танкере «Бове»

Для закачки и отбора сжиженного газа из резервуаров были испытаны насосы четырех различных конструкций:

- погружные насосы;

- насосы с удлиненным валом (двигатель сверху, насос внизу);

- поршневые газовые насосы, работающие циклически под давлением нейтрального газа – азота;

- насосы эжекторного типа с соплом в виде трубки Вентури, использующие кинетическую энергию сжиженного метана, подаваемого в резервуар посредством дополнительного внешнего насоса.

Для перекачки сжиженного и газообразного метана из резервуаров СПГ-танкера в резервуары береговых наземных установок и обратно использовались два трубопровода из нержавеющей стали. Диаметр трубы для сжиженного метана 100 мм, для газообразного – 200 мм (в последнем случае труба изолировалась экспандированным полистиролом). Трубы, идущие к резервуарам танкера и к резервуарам наземных установок, соединяются на палубе судна специальными поворачивающимися стыками, которые могут складываться и принимать любое положение при движении судна по отношению к закрепленным концам наземных труб. Для поглощения изменений длины труб в результате резких колебаний температуры были использованы специальные расширяющиеся компенсаторы, устанавливаемые на некотором расстоянии друг от друга. Подобную же систему налива и разгрузки применяют на нефтеналивных танкерах.

Для перекачки сжиженного и газообразного метана из резервуаров СПГ-танкера в резервуары береговых наземных установок и обратно использовались два трубопровода из нержавеющей стали. Диаметр трубы для сжиженного метана 100 мм, для газообразного – 200 мм (в последнем случае труба изолировалась экспандированным полистиролом). Трубы, идущие к резервуарам танкера и к резервуарам наземных установок, соединяются на палубе судна специальными поворачивающимися стыками, которые могут складываться и принимать любое положение при движении судна по отношению к закрепленным концам наземных труб. Для поглощения изменений длины труб в результате резких колебаний температуры были использованы специальные расширяющиеся компенсаторы, устанавливаемые на некотором расстоянии друг от друга. Подобную же систему налива и разгрузки применяют на нефтеналивных танкерах.

Управление задвижками на всех коммуникационных линиях осуществляется с помощью сжатого воздуха. В случае аварии для закрытия задвижек достаточно выпустить сжатый воздух.

Танкер «Бове» был оборудован многочисленными контрольно-измерительными приборами, обеспечивающими постоянное наблюдение за резервуарами со сжиженным метаном, насосным оборудованием, арматурой и т. п., и контроль их работы. С помощью термопар, измеряющих температуру в резервуарах на различной высоте, температуру внутренних и наружных стенок и слоя изоляции, осуществляется непрерывный контроль за термическими условиями работы емкостей со сжиженным метаном. Специальными приборами непрерывно регистрируются напряжения, возникающие на внутренних стенках резервуаров и в точках концентрации напряжений при охлаждении резервуаров и во время движения судна. Результаты измерения фиксируются на фотопленке, которая затем поступает для обработки на электронную машину.

Для регулирования степени охлаждения корпуса резервуаров сжиженным азотом служат расходомеры. Измерение уровня сжиженного газа в резервуарах осуществляется с помощью приборов индикаторного типа, работающих на радиоактивных изотопах.

Показания приборов передавались в контрольный зал танкера, откуда осуществлялся контроль за работой резервуаров со сжиженным метаном.

Большое внимание уделялось технике безопасности. С помощью детекторов, фиксирующих утечку метана, непрерывно контролировался состав атмосферы вокруг резервуаров со сжиженным природным газом.

Для разогрева (при необходимости) внешнего корпуса резервуаров была предусмотрена специальная система водопроводов.

На случай пожара предполагалось использовать порошковые огнетушители большой емкости.

Программа работ и испытаний на танкере «Бове» включала:

- У причала Сен-Назар — охлаждение резервуаров сжиженным азотом, которому было отдано предпочтение перед сжиженным природным газом ввиду безопасности и более интенсивного охлаждения;

- У причала Рош-Moрис — слив сжиженного метана и наполнение танкерных резервуаров на экспериментальной станции в Нанте;

- В открытом море — изучение влияния напряжений, возникающих в конструкциях резервуаров СПГ, при полном заполнении последних и в условиях боковой качки;

- Дополнительная загрузка танкера у причала Рош-Морис с последующим выходом его в море и выполнением многочисленных поворотно-вращательных движений (два резервуара были заполнены балластом, третий — сжиженным метаном);

- Слив оставшегося сжиженного газа у причала Рош-Морис с последующим подогревом и дегазацией резервуаров в открытом море.

При первом охлаждении резервуаров (сжиженным азотом) температура в них снижалась до –196°С, т. е. до температуры значительно более низкой, чем при хранении сжиженного природного газа при атмосферном давлении (–161°С). Сжиженный азот доставлялся в железнодорожных цистернах, в автоцистернах и полуприцепами к причалу, где на якоре стоял танкер «Бове».

Охлаждение резервуаров проводилось с таким расчетом, чтобы получить максимальное количество данных о поведении внутренних металлических конструкций резервуаров для сжиженного природного газа, эффективности и надежности работы системы трубопроводов (для охлаждения резервуаров путем опрыскивания стенок сжиженным газом), скорости охлаждения слоя изоляции, величины термических градиентов, изменении давления и т. д.

В результате испытаний было установлено, что при охлаждении резервуары подвергаются наиболее опасным термическим напряжениям, что требует соблюдения специальных мер предосторожности. Если металлические стенки резервуара охлаждаются равномерно, то термические напряжения незначительны независимо от скорости охлаждения. Невозможно и не следует охлаждать стенки резервуара распылением сжиженного газа одновременно по всей поверхности, так как некоторые элементы конструкции охлаждаются вследствие проводимости, получая холод от соседних, уже охлажденных частей.

Необходимо предусматривать удаление или сжигание газа, выделяющегося при испарении сжиженного метана, так как даже при малой продолжительности охлаждения количество испарившегося газа весьма значительно. Высокая интенсивность испарения сжиженного газа и возникающие напряжения ограничивают скорость охлаждения металлических стенок резервуара.

Расчет и измерение термических напряжений очень сложны. Еще на причале при получении первого груза сжиженного природного газа температура в резервуаре за короткий промежуток времени должна снизиться с +20 до –160°С. Когда же резервуар наполнен, ему приходится выдерживать гидростатическое давление жидкости. С точки зрения испытываемых усилий танкер можно представить в виде балки, несущей различного рода напряжения, вызванные боковой качкой, тангенциальными нагрузками и т. п. Танкер, находящийся в открытом море, выдерживает значительные нагрузки, так как жидкость в танкерных резервуарах находится постоянно в движении и создает неравномерность давления и распределения нагрузок. Положение осложняется еще более, если танкер транспортирует лишь частично заполненные резервуары, так как в этом случае между верхней и нижней частями резервуара возникает значительный перепад температур. Если с нагрузками, возникающими в результате движения судна, бороться трудно, то необходимо ограничивать термические напряжения. Поскольку такие напряжения возникают при охлаждении резервуаров во время порожних рейсов судна без груза сжиженного метана и при наливе сжиженного газа в резервуары, в эти периоды необходим особо тщательный контроль за степенью охлаждения резервуаров и прежде всего за температурой металлических стенок.

Контроль температур в резервуарах представляет мало интереса для анализа термических напряжений и поэтому от него можно отказаться. Следует оставить лишь замер температуры газа на выходе из резервуара. Для снижения термических напряжений резервуары равномерно охлаждают при помощи оборудованного на каждом резервуаре «пояса охлаждающего обрызгивания». На танкере «Бове» для этой цели использовался сжиженный азот, в дальнейшем на промышленных танкерах будет применяться сжиженный природный газ. Процесс охлаждения каждого резервуара продолжался 13 часов. Во избежание конденсации влаги внутри резервуара до начала охлаждения поддерживалась температура +40°С. Для охлаждения резервуара до температуры –160°С в него подавалось около 50 м3 сжиженного азота.

В процессе исследований выяснилось, что для охлаждения слоя изоляции необходимо гораздо больше времени, чем для охлаждения металлических стенок. При этом в период охлаждения изоляции степень испарения сжиженного газа значительно выше обычной. Нецелесообразно проводить охлаждение до низких температур, если резервуар оставляют затем на 2-3 дня с небольшим количеством сжиженного газа на дне. Поэтому если металлические стенки достигнут температуры, близкой к температуре жидкости, необходимо немедленно заполнить резервуар. Если нет возможности сразу же заполнить резервуар, следует принять меры, препятствующие нагреву верхних его частей, например, поддерживать постоянную температуру стенок, распыливая на них сжиженные природный газ или азот. Только после соответствующего охлаждения резервуаров и стабилизации температуры стенок можно приступать к заполнению резервуара сжиженным природным газом, переливу в другой резервуар и т. п.

При плавании танкера «Бове» в открытом море измерялись количества мгновенного и среднего испарения сжиженного газа в резервуарах, изучалось влияние изменения давления на количество испаряемого газа, влияние движения судна на степень испарения, определялись коэффициенты теплопередачи, исследовалось поведение резервуаров и различного оборудования в условиях морской транспортировки сжиженного природного газа и т. д.

При плавании танкера «Бове» в открытом море измерялись количества мгновенного и среднего испарения сжиженного газа в резервуарах, изучалось влияние изменения давления на количество испаряемого газа, влияние движения судна на степень испарения, определялись коэффициенты теплопередачи, исследовалось поведение резервуаров и различного оборудования в условиях морской транспортировки сжиженного природного газа и т. д.

Было установлено, что при почти полном отсутствии движения судна количество мгновенного испарения зависит от барометрического давления, т. е. погоды. В резервуаре, заполненном сжиженным природным газом, температура неодинакова, поскольку тепло проникает внутрь главным образом через стенки, омываемые жидкостью. Изменение плотности жидкости с изменением температуры и всплывание пузырьков испарившегося газа производит движение внутри массы жидкости.

Жидкость при заданном давлении кипит при строго определенной температуре. Каждому давлению соответствует температура, при которой жидкость и ее насыщенный пар находятся в равновесии. Холод, возникающий в результате испарения сжиженного газа, препятствует проникновению тепла из внешней среды.

Если приток тепла продолжается, давление в жидкости повышается до величины, соответствующей давлению при данной температуре стенки. Если, напротив, давление понижается, жидкость испаряется быстрее и охлаждается до тех пор, пока не достигнет температуры, соответствующей новому давлению. Все это справедливо как для атмосферного, так и для относительного давления в самом резервуаре.

В резервуарах со сжиженным природным газом, имеющих специальную изоляцию, проникновение тепла происходит медленно. Если закрыть выход испаряющегося газа, давление будет повышаться медленно в зависимости от скорости нагрева жидкости. Если же резко понизить давление, кипение станет более интенсивным. Для сжиженного природного газа это явление несколько более сложно, чем для чистого метана. В случае сжиженного природного газа испаряющийся газ представляет собой почти чистый метан, т. е. жидкость обогащается более тяжелыми углеводородами, хотя состав ее изменяется очень медленно.

В процессе испытаний танкера проводились систематические замеры степени испарения сжиженного газа в различных условиях (при спокойном море и отсутствии качки судна, при повышении давления путем полного закрытия задвижек на выходе газа из резервуаров, при понижении давления с помощью открытия задвижек и т. п.). Было установлено, что объем ежедневного испарения сжиженного метана составляет в среднем менее 0,3% от общего объема резервуара.

Данные, полученные при опытах с повышением и понижением давления в резервуарах, а также при замерах меняющегося барометрического давления, показали необходимость оборудования танкеров для транспорта сжиженного природного газа регуляторами давления.

Значительные колебания степени испарения наблюдались и при боковой качке судна и в ее отсутствие. В резервуарах, лишь частично заполненных сжиженным газом, свободная поверхность которых практически неподвижна в течение многих дней, резкие движения судна и качка могут значительно повысить уровень обычно наблюдаемого испарения. Холодная жидкость, ударяясь о стенки, имеющие более высокую температуру, быстро нагревается и частично испаряется. Кроме того, при сильном ударе жидкости о стенку резервуара кинетическая энергия (толчки) и трение преобразуются в тепло, вызывающее испарение жидкости.

После прекращения боковой качки прекращается также поступление тепла из-за трения и, поскольку температура жидкости остается постоянной (ввиду постоянного давления), количество испаряющегося газа становится равным нормальному.

В совершенно неподвижном резервуаре степень испарения сжиженного газа ниже обычно наблюдаемого уровня. Поступающее через стенки тепло постепенно накапливается в жидкости, которая слегка нагревается. Если состояние неустойчивого равновесия нарушается, накопившееся в жидкости тепло вызывает интенсивное кипение, и степень испарения превышает нормальный уровень. Это явление наблюдалось в резервуаре емкостью 500 м3, установленном на Нантской экспериментальной станции сжижения, хранения и регазификации сжиженного природного газа.

Это же состояние неустойчивого равновесия может нарушиться при движении или качке судна, что вновь приводит к более интенсивному испарению сжиженного метана. Предполагают, что непрерывное введение в массу сжиженного метана в танкерных резервуарах пузырьков газа позволит легко регулировать количество испаряемого газа.

Для слива и налива сжиженного газа, как уже говорилось, применяли насосы четырех различных типов. Насосы с удлиненным валом работали надежно, хотя и были некоторые осложнения при их запуске. Погружные насосы хорошо работали на сжиженном азоте, однако при испытаниях на сжиженном природном газе наблюдались закупорки в результате заедания поршневых колец. Удовлетворительные показатели имели также поршневые газовые насосы и насосы эжекторного типа.

На линиях подачи и отвода сжиженного и газообразного метана из резервуаров устанавливались секционные задвижки, приводимые в действие вручную или гидравлически. Благодаря таким задвижкам оказались возможными различные варианты подачи сжиженного и газообразного метана. Например, сжиженный газ мог подаваться в наземный резервуар Нантской станции либо через низ, либо через верх, а испарившийся в танкерных резервуарах газ мог идти либо на расположенный рядом завод по производству городского газа, либо для сжигания на факеле.

Каждой операции слива и налива сжиженного природного газа в танкерные резервуары предшествовало охлаждение всей системы труб, служащих для перекачки газа, начиная от наземного резервуара и кончая подводящими линиями непосредственно у каждого танкерного резервуара. Количество перекачиваемого охлаждающего сжиженного газа регулировалось с таким расчетом, чтобы давление в трубах находилось на определенном уровне. Степень охлаждения фиксировалась по показаниям термопар, установленных на концевых участках труб.

Сжиженный газ подавался в трубопровод постепенно, небольшими порциями, с использованием байпасных линий насосов, что позволяло заполнять трубопровод жидкостью без резкого изменения уровня. Чем быстрее достигается нормальный режим нагнетания газа, тем меньше испарение, возникающее в результате цикличности закачки в трубу сжиженного газа. При равномерном температурном режиме во всей системе перекачки заполнение танкерных резервуаров проходит легко. Всякое изменение одного из параметров режима нагнетания газа, например, подачи насоса, вызывает немедленное изменение давления в системе.

Налив газа прекращается с остановкой насоса и одновременным перекрытием секционных задвижек, расположенных между танкером и береговой наземной установкой. Сжиженный метан, находящийся в трубе между запорными задвижками танкера и наземной секционной задвижкой, удаляют с помощью специальной подогревательной установки, использующей тепло воды из р. Луары. Испарившийся газ сжигают на факеле. Окончательная очистка линии осуществляется продувкой азотом. В промышленных танкерах остающийся в трубопроводной системе сжиженный газ удаляют самотеком в танкерные резервуары, а несливающийся остаток — через дегазационную трубу. Таким образом, потери составляют лишь незначительное количество газа, т. е. газа, ушедшего в атмосферу.

Испытания показали, что закачка сжиженного газа в танкерные резервуары не представляет особых трудностей, если все стадии процесса правильно координируются и соблюдается технологический режим.

Опыты, проведенные на танкере «Бове», позволили установить важные положения, касающиеся наземного оборудования станции сжижения и хранения газа.

Опыты, проведенные на танкере «Бове», позволили установить важные положения, касающиеся наземного оборудования станции сжижения и хранения газа.

Профиль и установка труб для подачи сжиженного природного газа должны исключать возможность образования газовых пробок. Для уменьшения или полного устранения утечек сжиженного метана следует устанавливать специальные сепараторы жидкой и газообразной фаз. Уменьшения испарения сжиженного метана можно достигнуть при условии, что давление сжиженного газа выше давления, при котором происходит это испарение (для данных температурных условий).

Работа наземных нагнетательных насосов для закачки сжиженного газа в танкерные резервуары была вполне удовлетворительной, несмотря на наличие в жидкости значительных количеств тяжелых продуктов, которые могли вызвать закупорку линий или остановку насосов.

В ходе испытаний по разгрузке танкера «Бове» и перекачке сжиженного метана в наземный резервуар емкостью 500 м3, находящийся на станции сжижении газа в Нанте (у причала Рош-Морис), напряжения, действующие на внутренние стенки этого резервуара, были весьма невелики, несмотря на большое расстояние транспортировки жидкого метана.

Количество сжиженного газа, подаваемого для охлаждения трубных коммуникаций (от наземного до танкерных резервуаров), целесообразно сократить, увеличив подачу в эти линии холодного испарившегося газа из резервуаров.

В ходе испытаний были выявлены оптимальные характеристики и найдено наиболее удобное размещение многочисленных контрольно-измерительных и регулирующих приборов: расходомеров, манометров для замера давления и др.

Операции нагрева и дегазации резервуаров танкера «Бове» были выполнены после окончательного слива сжиженного газа в береговые резервуары. Полная дегазация резервуаров осуществлялась в открытом море. При этом проводились испытания с целью установить оптимальную скорость нагрева стенок танкерных резервуаров. В качестве примера можно привести результаты, полученные на одном из резервуаров.

После полного опорожнения резервуар в течение 6 дней медленно нагревали (общее повышение температуры за этот период составило всего 60-70°С). Затем темп разогрева повысился: за 2 дня температура увеличилась на 40°С. Повышение температуры достигалось циркуляцией через резервуар холодного газа. Окончательный разогрев производился острым паром, при этом в течение суток температура возросла еще на 50°С. После разогрева и полной дегазации все три резервуара были тщательно обследованы с точки зрения изменений, происшедших в конструкции резервуара, его стенок и т. п.

Испытания СПГ-танкера «Бове» позволили перейти к промышленному транспорту сжиженного газа.

Выбору формы танкерных резервуаров для сжиженного природного газа предшествовали приближенные вычисления нагрузок и усилий, возникающих в процессе движения судна, экспериментирование на моделях и макетах и, наконец, точные расчеты, сделанные на основании пробных рейсов танкера «Бове».

Для окончательного выбора формы танкерных резервуаров была изготовлена специальная модель, представляющая собой маленький резервуар диаметром 70 см, с толщиной стенки 0,5 мм, заполняемый жидкой ртутью. Соотношение размеров модели и танкерного резервуара 1 : 32. Такой масштаб был выбран неслучайно, ибо в таком же соотношении находятся плотности сжиженного природного газа и ртути. Благодаря этому появилась возможность механического моделирования работы обоих резервуаров. Модель была установлена на специальное устройство, позволяющее воспроизводить движение судна. Это устройство позволяло также моделировать движение ртути внутри резервуара с частотой колебаний 0,8 циклов/сек. На маленьком резервуаре были установлены многочисленные контрольно-измерительные приборы: тензометры, датчики сопротивления, термопары и т. п. Проведенные опыты показали, что возникающие в модельном резервуаре напряжения в точности соответствуют сделанным расчетам.

Источник: Сорокин А.В., Черняк Л.М. - «Сжиженный метан за рубежом» (Москва, Издательство «НЕДРА», 1965)