Базовые заводы и способы сжижения природного газа

Первая опытная установка сжижения природного газа построена в США в 1940 г. компанией Hope Natural Gas. Ее успешная работа явилась базой для проектирования промышленной установки в целях регулирования пикового газопотребления. Промышленная установка производительностью 83,8 т/сут была пущена в эксплуатацию в 1941 г. фирмой East Ohio Fuel в г. Кливленде. Хранилища СПГ вмещали 3140 тонн, блок регазификации имел производительность 900000 м3/сут. Эффективность установки подтвердилась в первые годы эксплуатации, поэтому парк хранилищ СПГ был увеличен на один резервуар вместимостью 1885 тонн. В октябре 1944 г. этот резервуар разрушился по причине хрупкого излома внутренней оболочки. Оболочка была изготовлена из малоуглеродистой стали, что по современным нормам, регламентирующим строительство низкотемпературных резервуаров, считается недопустимым. Ущерб от аварии достигал 7 млн. дол. в ценах 1944 г. А сама авария, как теперь принято считать, послужила причиной задержки производства СПГ почти на 20 лет.

Далее производство сжиженного природного газа для удовлетворения общих и пиковых потребностей в газе получило развитие в 1954 г. и последующие годы. В СССР завод сжижения природного газа был построен в 1946-1949 гг. под Москвой, однако в промышленных масштабах сжиженный газ применения не нашел. В целях поставки сжиженного газа из районов, где рынков сбыта газа вообще не имеется, к рынкам сбыта в США была образована корпорация Constock, техническим консультантом которой являлась компания Pritchard.

Constock построила опытные установки для сжижения, хранения и регазификации газа и переоборудовала грузовое судно в танкер СПГ «Methane Pioneer». Семь рейсов этого танкера, доставлявшего СПГ из США (штат Луизиана) в Англию (остров Канвей), подтвердили перспективность и экономическую целесообразность перевозки СПГ морским путем.

Интересно отметить, что установка сжижения была размещена на барже и первоначально предназначалась для сжижения попутного газа нефтяных скважин в Мексиканском заливе. В установке использовался детандерный цикл, ее производительность составляла 0,2 млн. м3/сут.

В 1961 г. корпорация Constock, именовавшаяся к этому времени Conch и имевшая главную контору в Лондоне, заключила контракт на поставку из Алжира в Англию 2,7 млн.м3 газа в сутки. Для строительства первого завода СПГ в г. Арзеве (Алжир) Conch слилась с французскими компаниями, в результате чего образовалась компания Compagnie Algerienne du Methane Liquide (C.A.M.E.L.). Завод был спроектирован компанией Technip (Compagnie Française d’Etudes et de Construction Technip). Пусковые работы на заводе начались в 1964 г.

В 1966 г. французские фирмы Technip и I’Air Liquide слились в фирму TEAL для совершенствования и эксплуатации процессов фирм-основательниц. Несмотря на образование фирмы в 1966 г. в ряде проспектов указывается, что на первом заводе СПГ в Алжире использован процесс фирмы TEAL. Примерно в это же время фирма Phillips Petroleum (США) начала подготовку к сооружению завода СПГ в Кенай (Аляска).

В марте 1966 г. в проектирование и изготовление оборудования базовых заводов СПГ включилась крупная фирма США Air Products, заключив контракт на проектирование одного из крупнейших заводов в Марса Эль Брега (Ливия).

Перечисленные заводы являются наиболее яркими примерами достижений в области сжижения природного газа. Ниже будет дано краткое описание крупнейших заводов, особенностей их оборудования, способов сжижения, использованных при реализации проектов, и др.

Завод СПГ в Арзеве (Алжир)

Комплекс СПГ в Арзеве (Алжир) является первым крупным сооружением подобного рода. Производительность комплекса составляет 1,5 млрд. м3 газа в год. Он состоит из трех отдельных блоков производительностью по 0,5 млрд. м3 в год. В установках сжижения использован классический каскадный цикл, поскольку опыта проектирования и необходимого оборудования для реализации иных способов в то время не существовало.

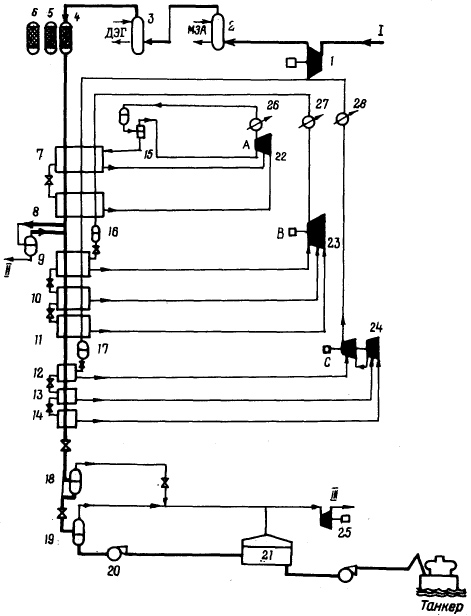

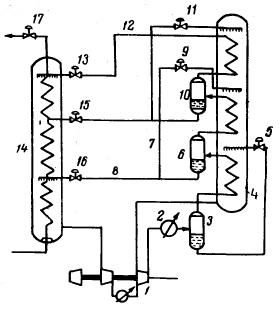

Схема комплекса СПГ в Арзеве представлена на рисунке. Газ с месторождения Хасси эр Мель поступает при давлении около 32 бар и сжимается компрессором 1 до 45 бар. В поступающем газе содержится около 6% СО2, поэтому в абсорбере 2 при температуре 40-60°С осуществляется очистка газа 15-20%-ным водным раствором моноэтаноламина (МЭА). Опыт эксплуатации установок сжижения показывает, что к степени очистки газа должны предъявляться серьезные требования. Содержание СО2 выше 0,2% приводит к накоплению твердого СO2 в теплообменниках и сборниках СПГ, в связи с чем содержание СО2 на выходе из абсорбера 2 тщательно контролируется, остаточное содержание его в среднем составляет 0,04%. Точка росы газа после очистки соответствует температуре в абсорберах 2, т. е. 40-60°С. Для понижения точки росы до –60°С газ подвергается двухступенчатой осушке: первоначально в абсорберах 3 концентрированным раствором диэтиленгликоля (ДЭГ), а затем твердыми поглотителями в адсорберах 4-6. В качестве поглотителей использованы молекулярные сита, выпускаемые в ФРГ под маркой КС-Трокенперлен, с защитными слоями силикагеля, который препятствует непосредственному контакту молекулярных cит с капельной влагой, уносимой из абсорберов 3.

Осушенный газ последовательно охлаждается в теплообменниках 7-14, а затем производится двухступенчатое дросселирование потока соответственно до 25 и 0,2 бар с отделением паровой фазы в сепараторах 18 и 19. Из сепаратора 19 СПГ насосами 20 подается в хранилище 21 и далее в танкеры.

Для охлаждения газа использованы три контура на пропане, этилене и метане. Сепарация хладагентов осуществляется в аппаратах 15, 16 и 17. Каждый холодильный контур имеет три ступени дросселирования и соответствующие температуры. Для сжатия хладагентов используются компрессоры 22, 23, 24 американских фирм Elliott и Tomassen (по лицензии фирмы Elliott). Особенностью работы компрессоров является всасывание газа при низкой температуре: от –37°С у пропановой ступени А до –100°С у этиленовой В и –150°С у метановой С. Наинизшая температура всасывания –160°С у компрессора 25, в котором сжимаются пары испаряющегося газа, направляемого на собственные нужды. Охлаждение газа после компрессоров холодильных контуров осуществляется морской водой в холодильниках 26, 27, 28.

Несмотря на то, что завод сжижения в Арзеве построен с использованием решений, уже опробованных в других отраслях, он явился опытным полигоном для отработки многих узлов, получивших развитие в конструкциях других крупных установок.

Завод СПГ в Кенай (Аляска)

Проектирование СПГ-завода в Кенай осуществлялось компаниями США Phillips Petroleum и Bechtel Corporation. Стоимость комплекса примерно 50 млн. дол. Установка сжижения спроектирована технологическим отделом фирмы Phillips Petroleum.

Использование классического каскадного цикла (ККЦ) вызвано тремя причинами:

- Высоким содержанием метана в поступающем на завод газе (в этом случае применение классического каскада является предпочтительным);

- Отсутствием к моменту проектирования завода опыта эксплуатации других циклов и необходимого оборудования;

- Наличием у специалистов фирмы опыта проектирования заводов по производству этилена, на которых применен классический каскадный цикл.

| Сравнение свойств газов, поступающих на базовые заводы сжижения и в газораспределительные сети | ||||||

| Характеристики газа | Заводы СПГ | Газораспределительная сеть | ||||

| Кенай | Арзев | Скигда | Марса эль Брега | г. Лак (Франция) | г. Бостон (США) | |

| Состав,% мол: | ||||||

| N2 | 0,4 | 0,71 | 1,25 | – | 0,3 (0,20-1,28) | 0,49 |

| C1 | 99,6 | 86,98 | 92,55 | 67,7 | 97,4 (90,70-95,55) | 97,05 |

| C2 | – | 9,35 | 5,37 | 19,8 | 2,2 (3,17-7,68) | 2,2 |

| C3 | – | 2,33 | 0,59 | 8,7 | 0,07 (1,01) | 0,21 |

| iC4 | – | 0,27 | 0,10 | 3,2 | 0,03 (0,41) | 0,03 |

| nC4 | – | 0,36 | 0,14 | 3,2 | – | 0,01 |

| C5+ | – | – | – | 0,6 | – | 0,01 |

| Относительная молекулярная масса | 16,09 | 18,36 | 17,18 | 22,89 | 16,42 (16,64-17,60) | – |

| Температура кипения при давлении 760 мм рт. ст., °C | –162 | –163,4 | –164,4 | –159,5 | –162,8 (–164,5±161,5) | – |

| Плотность жидкого газа, кг/м3 | 428 | 474 | 455,5 | 537 | 445,9 (457,5-446) | – |

| Объем газа при испарении 1 м3 жидкости, м3 | 636 | 618 | 634 | 555 | 647 (621-641) | – |

| Высша теплота сгорания: | ||||||

| ккал/м3 | 8879 | 9920 | 9290 | 12224 | 9053 (9016-9638) | 9096 |

| ккал/кг | 13204 | 12934 | 12930 | 12676 | 13190 (12960-13088) | – |

| ккал/м3 жидкого газа | 5651000 | 6140000 | 5889000 | 6800000 | 5881000 (5780000-5988000) | – |

| Относительная плотность | 0,555 | 0,637 | 0,595 | 0,792 | – | 0,570 |

В скобках указаны пределы совместимости с сетью.

Завод эксплуатируется с 1969 года. Принципиальная схема цикла сжижения соответствует представленной на рисунке выше. Пропановый компрессор и компрессоры для сжатия природного газа поставлены фирмой Elliott. Этиленовые компрессоры изготовлены фирмой Cooper Clark (США). Привод компрессоров – газовые турбины фирмы General Electric (США). Следует указать, что это единственный завод, на котором для привода компрессоров использованы газовые турбины. Причины их применения будут рассмотрены ниже.

Завод состоит из двух линий с производительностью по 2-2,5 млн. м3/сут. Различное вспомогательное оборудование блоков тесно взаимосвязано. Обвязкой предусмотрена взаимная замена отдельного оборудования.

Высокое содержание метана в поступающем газе позволяет использовать его после очистки в метановом контуре охлаждения. Пропан также получают из перерабатываемого газа. Этилен на заводе в Кенай из газа не выделяется. Практика эксплуатации показала, что его потери незначительны и частого пополнения утечек не требуется. За годы работы завод ни разу не снижал расчетных показателей, что является наилучшей характеристикой надежности технологии.

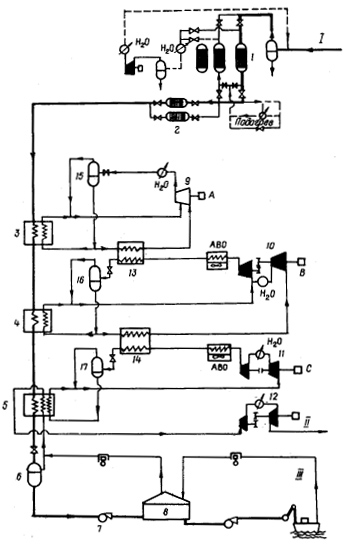

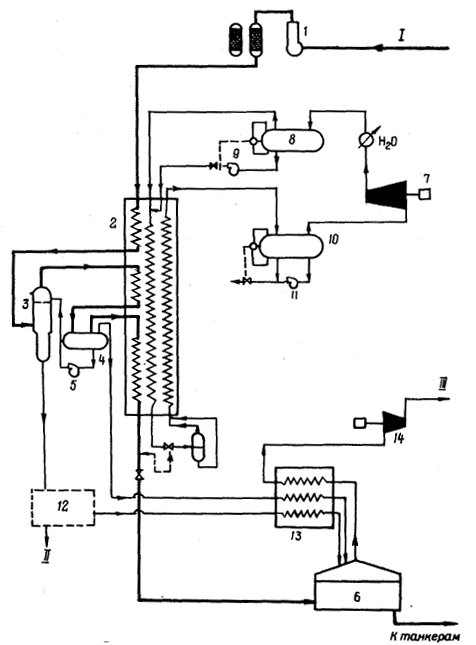

В связи с высокой чистотой поступающего газа очистка от СО2 не производится. Для осушки газа использованы молекулярные сита. Пунктиром на схеме показан путь газа при регенерации. После осушки газ через фильтры 2 поступает в теплообменники 3-5. Дросселирование одноступенчатое, из сборника 6 СПГ насосами 7 направляется в хранилище 8. Пары из хранилища и из сборника 6 используются для охлаждения газа в теплообменнике 5 и затем направляются в компрессор 12. Хладагенты после сжатия охлаждаются водой и воздухом в аппаратах АВО. Конденсация этилена и метана осуществляется в теплообменниках 13 и 14, а сепарирование хладагентов в аппаратах 15-17. Большинство теплообменников пластинчато-ребристые, сварные из алюминия. Каждая нитка включает четыре теплообменных блока, доставленных с заводов-изготовителей в готовом к монтажу виде, т. е. с заранее смонтированной арматурой, емкостями, теплоизоляцией. Для соединения блоков и отдельных трубопроводов широко использовались сильфонные компенсаторы.

Оптимизированная технологическая схема процесса сжижения изложена в Патенте США № 3548606. Природный газ, предварительно очищенный от влаги и углекислоты, подается в теплообменники при давлении 41 бар и после охлаждения и дросселирования направляется в резервуары. В каждом контуре предусмотрено трехкратное расширение хладагентов с подачей обратных потоков после теплообменников на соответствующие ступени многоступенчатых центробежных компрессоров. Давление нагнетания пропановой ступени компрессора составляет 15,2 бар, дросселирование осуществляется до давлений 5,5; 3,15 и 1,37 бар. На этиленовой ступени давление снижается с 20,5 до 5,5; 2,05 и 1,72 бар, в последнем контуре – с давления 37,2 бар до давлений 14,8; 5,8 и 2,05 бар.

Теплообменники блока сжижения витые, имеют всего два типоразмера (по диаметру сердечников). По трубкам пропускаются хладагенты, в межтрубном пространстве движется природный газ.

Фирма Phillips имеет ряд патентов, в основном защищающих различные модификации классического каскадного цикла.

Поскольку трудность регулирования рабочего режима установки с классическим каскадом считается одним из основных недостатков этого цикла, рассмотрим устройство для автоматического контроля уровня хладагента более подробно.

Поскольку трудность регулирования рабочего режима установки с классическим каскадом считается одним из основных недостатков этого цикла, рассмотрим устройство для автоматического контроля уровня хладагента более подробно.

Уровень жидкого хладагента в теплообменнике 1 контролируется электрическим прибором 2, в который подаются сигнал 3, задающий уровень, и сигнал из теплообменника о фактическом уровне жидкости. Помимо контроля уровня, прибор 2 суммирует поступающие в него сигналы и направляет просуммированный сигнал 4 в качестве задающего уровень в прибор 5, размещенный на теплообменнике 6. При изменении тепловой нагрузки в теплообменнике 1 и соответственно уровня жидкости изменяется сигнал 4, и прибор 5 дает команду на открытие или закрытие регулирующего вентиля 7. Изменение уровня жидкости в теплообменнике 6 приведет к перераспределению тепловых нагрузок, восстановлению их заданного соотношения и соответственно заданных уровней. Ряд аналогичных устройств может быть соединен в цепочку, регулирующую уровни в нескольких теплообменниках.

В дальнейшем для установки сжижения природного газа был предложен многопоточный пластинчато-ребристый теплообменник, в котором прямой поток газа или жидкости охлаждается несколькими обратными потоками на различных температурных уровнях. Направление потоков перекрестно-противоточное, причем перпендикулярно основному потоку направляются потоки с малой разностью температур. Наружная поверхность теплообменника теплоизолирована.

Заводы СПГ в Скигде (Алжир)

В Скигде на одной площадке размещено два завода сжижения, первый из которых (линии 1, 2 и 3) спроектирован французскими компаниями, а второй (линия 4) – американской компанией Pritchard.

Завод СПГ Скигда — 1,2,3

Проектирование и строительство комплекса СПГ в Скигде (Алжир) является наиболее значительным достижением французских фирм Technip и TEAL.

Газ в количестве 12,5 млн. м3 в сутки (4,5 млрд. м3 в год) поступает с месторождения Хасси эр Мель, запасы которого оцениваются в 1,5 трлн. м3.

Завод сжижения, в котором использован однопоточный каскадный цикл сжижения с двумя давлениями (TEALARC), состоит из трех независимых линий идентичной производительности. Общими для блоков сжижения являются лишь системы утилизации отбросных газов и система подачи морской воды в конденсаторы хладагента.

Каждый блок включает:

- установки осушки и очистки газа от СO2. Последний удаляется путем промывки газа моноэтаноламином, для осушки применяется силикагель и молекулярные сита;

- витой криогенный теплообменник, состоящий из десяти расположенных по вертикали секций с площадью поверхности теплообмена 12,1 тыс.м2 и массой 120 тонн (изготовитель – фирма TEAL);

- осевой двухсекционный турбокомпрессор с приводом от паровой турбины с переменной частотой вращения (создан фирмой Company Construction Mechanic по лицензии Brown Boveri-Sulzer, включая привод);

- систему охлаждения морской водой (1670 м3/мин) с насосами мощностью 2250 кВт фирмы Bergeron (Франция);

- систему парообеспечения (давление пара 69 бар, температура 500°С) производительностью 320 т/ч фирмы Stein Industrie;

- системы КИП и производственные помещения.

На установках по выделению тяжелых компонентов, которые используются для пополнения утечек хладагента и как самостоятельный продукт, может производиться 150 тонн этана и 300 тонн пропана и бутана в сутки.

Имеется возможность увеличения производительности блоков по сжижению газа до 113% от расчетной.

Для энергообеспечения установлены три бойлерные установки с паропроизводительностью 45 т/ч каждая. СПГ хранится в двух резервуарах вместимостью по 56 тыс. м3.

Пусковые работы на заводе начались в апреле 1972 г. В ноябре того же года был запущен первый блок, а в декабре произведена загрузка первого СПГ-танкера. Цикл от начала проектирования до пуска завода продолжался 43 месяца.

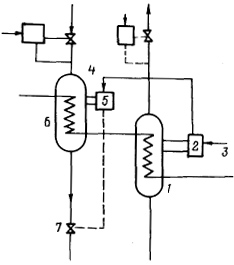

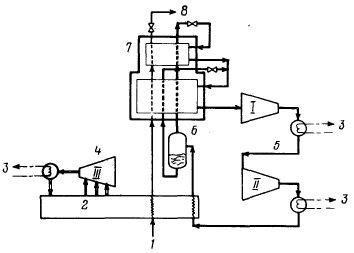

Технологическая схема установки сжижения на основе ОКЦ (однопоточного каскадного цикла) представлена на рисунке.

Сжатый в двухступенчатом компрессоре 1 хладагент, представляющий собой смесь N2–С1–C2–C3–С4–С5, при давлении 39 бар поступает в конденсатор 2, где охлаждается морской водой. Частично сконденсировавшийся в конденсаторе хладагент направляется в сепаратор 3, в котором разделяются паровая и жидкая фазы. Жидкая фаза дросселируется в вентиле 5 до давления 5,7 бар и поступает в нижнюю часть витого теплообменника 4, где охлаждает паровую фазу, движущуюся внутри змеевиков. Частично сконденсированная паровая фаза из теплообменника 4 поступает в сепаратор 6, после которого жидкая фаза с большим содержанием легкокипящих компонентов, чем в сепараторе 3, разделяется на два потока 7 и 8. По линии 7 через регулирующий вентиль 9 жидкость подается в теплообменник 4, где испаряется, стекая вниз при давлении 5,7 бар, и тем самым обеспечивает охлаждение и частичную конденсацию паровой фазы, отводимой из сепаратора 6. Этот поток, уже частично сконденсированный, поступает в сепаратор 10.

Жидкая фаза после сепаратора 10 также разделяется на два потока, один из которых через регулирующий вентиль 2 направляется в теплообменник 4. Здесь кипение этого потока способствует полной конденсации паровой фазы, отведенной из сепаратора 10. Сконденсированный поток по линии 12 через дроссель 13 направляется в теплообменник 14, где кипит при давлении 1,55 бар, чем обеспечивает охлаждение природного газа с начальными параметрами – давлением 39 бар и температурой 20°С.

Далее по длине теплообменника 14 этот поток с помощью вентилей 15 и 16 объединяется с потоками жидкого агента из сепараторов 10 и 6. Поток природного газа при температуре –163°С в сжиженном виде дросселируется в вентиле 17 до 1,02 бар. Пары хладагентов из теплообменников 4 и 14 поступают во вторую и первую ступени компрессора.

Сжижение природного газа и последовательная фракционная конденсация хладагента обеспечиваются потоками кипящего агента, имеющими не только различное давление, но и различный компонентный состав. Действительно, фракция хладагента, отводимая в виде пара из сепаратора 10 и конденсируемая в теплообменнике 4, подается только в теплообменник 14. Жидкая фракция хладагента, поступающая из сепаратора 3, кипит только в теплообменнике 4. Жидкие фазы, направляемые в теплообменники 4 и 14 из сепараторов 6 и 10, имеют различный компонентный состав, причем поток в теплообменнике 14 по сравнению с потоком в теплообменнике 4 обогащен легкими компонентами. В результате более низкого давления кипения в теплообменнике 14 создается более низкий температурный уровень. Кроме того, различие компонентных составов кипящих потоков обеспечивает более близкое расположение кривых, характеризующих состояние потоков хладагентов и сжижаемого газа, в G-Т–диаграммах (G — тепловая нагрузка, T — температура), построенных применительно к теплообменникам 4 и 14.

Несколько вариантов рассмотренного выше способа со сжатием смеси в двухступенчатом компрессоре изложены в патенте фирмы I’Air Liquide. В патенте предусматривается фракционная конденсация хладагента в замкнутом холодильном цикле на различных температурных уровнях, расширение хотя бы одной из сконденсированных фракций и теплообмен между фракцией после расширения и смесью компонентов хладагента, направляемой на конденсацию. Предусмотрены также компримирование жидких фракций до давления, равного, по крайней мере, давлению сжатия первой ступени компрессора, последующее переохлаждение и расширение переохлажденной фракции. Варианты способа различаются количеством (от одного до трех) сепараторов после компрессора. Основной теплообменник содержит три секции. Цель способа – улучшение энергетических показателей.

Завод СПГ Скигда-4

Завод спроектирован фирмой Pritchard при участии фирм Brown Boveri-Sulzer (компрессорное оборудование) и Black, Sivalls & Bryson (очистка и осушка газа).

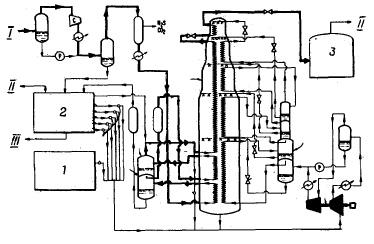

Технологическая схема завода представлена на рисунке. Газ с месторождения Хасси эр Мель при давлении 42 бар в количестве 4,5 млн.м3/сут (около 1,5 млрд.м3/год) поступает в блоки очистки и осушки 1 и далее в теплообменник 2. На заводе Скигда-4 применены четыре блока, имеющие по 10 пластинчатых теплообменников в каждом, хотя могут быть использованы и витые. Блок условно можно разделить на три секции. Из первой секции природный газ с температурой –5°С выводится в деметанизатор 3, где отделяются тяжелые компоненты. Для полного отделения тяжелых компонентов после второй секции поток (температура –32°С) вновь выводится в горизонтальный сепаратор 4, откуда жидкая фаза насосом 5 направляется в верхнюю часть деметанизатора. После третьей секции поток природного газа дросселируется и СПГ направляется в хранилище 6.

Особенностью описываемого процесса (PRICO) является использование всего одного компрессора для сжатия смеси хладагентов. Привод компрессора осуществляется от паровой турбины, в которую подается пар при давлении 66 бар и температуре 490°С. Благодаря подбору компонентов хладагента процесс реализуется при относительно малой степени сжатия.

Второе отличие – отсутствие промежуточных (на нескольких температурных уровнях) сепараторов, благодаря чему состав хладагента по длине теплообменника 2 постоянен, что допускает достаточно простой расчет состава в любой точке теплообменника. По данным фирмы, вследствие минимальных потерь от сепарации и рекомбинации компонентов процесс имеет самый высокий термодинамический КПД. Сжатый в компрессоре 7 до давления 21 бар хладагент через охлаждаемый морской водой холодильник поступает в ресивер – сепаратор 8, где разделяется на жидкую (около 20%) и паровую фазы. Непосредственно перед теплообменником 2 фазы смешиваются, причем подача жидкой фазы насосом 9 автоматически регулируется в зависимости от уровня в сосуде 8. Температура хладагента на входе в теплообменник 2 примерно на 2° выше температуры газа. Поэтому в теплообменнике 2 происходит охлаждение обоих потоков обратным потоком хладагента. На выходе теплообменника 2 поток хладагента дросселируется до давления 4,56 бар и приобретает температуру –156°С. Поток природного газа на выходе теплообменника 2 имеет температуру –154°С (ΔТ = 2°). На «теплом» конце теплообменника 2 обратный поток хладагента имеет температуру около 15°С (ΔТ = 15°). На всасывание компрессора он поступает через ресивер 10, который, как и ресивер на нагнетании, «отделен» от компрессора сильфонными компенсаторами. Выпадающая в ресивере 10 жидкость постоянно циркулирует с помощью насоса II. При повышении уровня жидкость автоматически сбрасывается.

I – газ, поступающий с месторождения; II – тяжелые углеводороды; газ, направляемый на собственные нужды

В патенте, помимо блока сжижения, описываются блок разделения 12 тяжелых углеводородов (показан условно) и теплообменник 13, в котором конденсируются легкие фракции, отводимые из сепаратора 4 и блока 12. Конденсация осуществляется за счет холода потока паров метана и азота, направляемых в компрессор 14 и далее на собственные нужды. Одновременно при этом температура потока на собственные нужды повышается с –130 до –55°С, что положительно влияет на работоспособность компрессора 14. В патенте также описано несколько вариантов состава природного газа и хладагента, причем состав хладагента варьируется в зависимости от состава природного газа. В таблице приводятся данные по одному из вариантов.

| Составы природного газа и хладагента, % мол. | ||

| Компонент | Природный газ | Хладагент |

| Гелий | 0,2 | Следы |

| Азот | 5,8 | 10,6 |

| Метан | 83,2 | 35,6 |

| Этан | 7,1 | 28,2 |

| Пропан или пропилен | 2,25 | 3,4 |

| Изобутан | 0,4 | 8 |

| n-бутан | 0,6 | 2,1 |

| Изопентан | 0,12 | 11,4 |

| n-пентан | 0,15 | 0,7 |

| Гексан | 0,1 | Следы |

| С7 и выше | 0,08 | То же |

Как уже указывалось выше, фирма Pritchard принимала участие в проектировании завода в Арзеве. Кроме этих заводов фирмой спроектировано четыре комплекса для регулирования пикового газопотребления, расположенные в США.

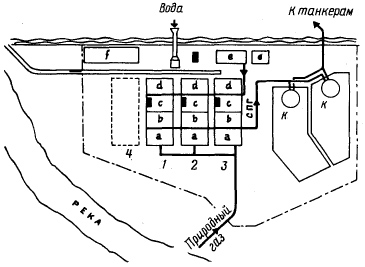

Завод СПГ в Брунее

Фирма Air Products разработала технологический процесс и изготовила теплообменники для крупнейшего из действующих в настоящее время завода СПГ в Брунее. Суммарная производительность завода 20 млн.м3 газа в сутки. Весь комплекс, включающий трубопроводы для подачи газа, завод сжижения, хранилища и береговые сооружения, размещается в северной части острова Калимантан.

Газ на завод поступает с месторождения, расположенного в Южно-Китайском море в 19 км от берега. Завод сжижения состоит из пяти блоков. Каждый блок имеет собственные установки для очистки и осушки газа (низкотемпературная сепарация и осушка молекулярными ситами) и отдельно для удаления кислых газов (абсорбционный процесс Sulphinol фирмы Shell Petroleum, США). Кроме этого, предусмотрены две установки (для пяти блоков) для удаления из газа тяжелых компонентов и производства компонентов однопоточного цикла сжижения с предварительным пропановым охлаждением и две установки для разделения воздуха (производство азота для технологических целей).

Сжатие хладагентов осуществляется центробежными компрессорами с приводом от паровых турбин фирмы Mitsubishi (Япония), являющейся совладельцем завода. Компрессоры изготовлены по лицензии фирмы Clark (США).

Пар с параметрами – давлением 63,5 бар и температурой 460°С производится в двух бойлерных установках производительностью 190 т/ч каждая. Расходуется пар для привода паровых турбин компрессоров, технологических целей в установках выделения тяжелых компонентов и привода паровых турбин четырех электрогенераторов мощностью 10 тыс. кВт. Вода (45,5 м3/мин) из реки Багас в систему очистки и далее в котлы бойлерных установок подается по трем водопроводам протяженностью 14 км. Для охлаждения циркуляционных потоков воды установлены градирни и 16 электронасосов. Суммарный объем воды в циркуляционной системе 2080 м3.

Система отгрузки СПГ включает три наземных хранилища вместимостью по 60 тыс.м3, надводную эстакаду длиной 4,5 км с двумя теплоизолированными трубопроводами диаметром 458 мм, шесть насосов СПГ суммарной подачей 5200 м3/ч и факел, размещенный вблизи от окончания эстакады, для сжигания отводимых от танкеров паров. Танкеры причаливают кормовой частью. Для их обслуживания на эстакаде установлен кран высотой 65 м.

Насосы СПГ размещены на берегу вблизи от хранилищ. Каждое хранилище обслуживается двумя насосами. Трубопроводы имеют пенополиуретановую теплоизоляцию, армированную двумя слоями стеклоткани, и сильфонные компенсаторы. Разработчик трубопроводной системы – компания Cosmodyne, США.

Первый блок комплекса выведен на проектную мощность в 1972 г., три других – в 1973 г. и последний – в 1974 г. Поставка СПГ осуществляется в Японию.

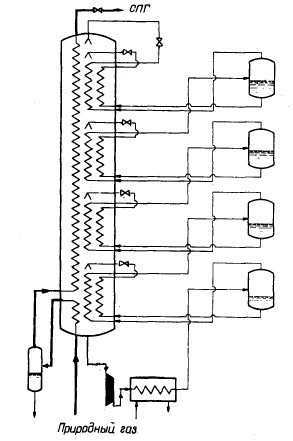

Способ сжижения газа фирмы Air Products, использованный в Брунее, на сегодняшний день является наиболее эффективным вариантом ОКЦ. Его основное отличие заключается в том, что природный газ сначала последовательно охлаждается в трех теплообменниках с использованием независимого парокомпрессионного цикла на пропане, а затем в двухзонном многосекционном теплообменнике с использованием цикла на смеси хладагентов, для предварительного охлаждения которой применяется также пропановый цикл в двух теплообменниках. Технологическая схема способа представлена на рисунке выше. Этот же способ реализован на заводе СПГ в Марса эль Брега (Ливия).

Помимо указанного фирма имеет ряд патентов на разновидности ОКЦ. На схеме выше представлена схема установки ОКЦ, защищенная патентом №3593535. В витом многосекционном теплообменнике газ охлаждается хладагентом, испаряющимся в межтрубном пространстве, куда он попадает через ряд разбрызгивающих устройств, размещенных на разных уровнях. Дважды осуществляется вывод сжижаемого потока для отделения тяжелых компонентов. Фракционирование хладагента производится в ряде сепараторов, совмещенных в одну колонку.

В патенте №3645106 описываются более 20 составов хладагента и конструкция основного теплообменника, отличающаяся от теплообменника, представленного на предыдущей схеме, наличием змеевиков для предварительного переохлаждения жидкой фазы хладагентов перед разбрызгиванием на всех уровнях (температурных и по высоте). Число ступеней охлаждения (разбрызгивания) такое же.

В патенте №3440828 описывается ККЦ с относительно низким уровнем давления хладагентов. В других патентах оговариваются отдельные детали ОКЦ и ОКЦ с предварительным пропановым охлаждением.

Источник: К.Ю. Чириков, Т.С. Рябова, В.П. Ворошилов - «Производство сжиженного природного газа: способы и оборудование» (научно-технический обзор, серия: Переработка газа и газового конденсата; Москва, ВНИИЭГазпром, 1976)