Теплообменное оборудование

Базовые заводы СПГ являются объектами, у которых суммарная занимаемая площадь теплообменного оборудования превышает аналогичный показатель любых других установок. Считается, что тенденция увеличения мощности единичного блока сжижения будет сдерживаться сложностью изготовления требуемого низкотемпературного теплообменника. Так, крупнейшие в мире теплообменники спроектированы и изготовлены фирмой Air Products.

Представление об основных характеристиках криогенного теплообменного оборудования можно получить из нижеследующей таблицы, в которой представлены расчетные данные для базового завода СПГ производительностью 5 млрд.м3 в год.

| Некоторые расчетные данные для теплообменников в различных циклах сжижения | |||

| Характеристики | Оптимизированный классический каскадный цикл | Однопоточный каскадный цикл (ОКЦ) | Однопоточный каскадный цикл с предварительным пропановым охлаждением |

| Площадь поверхности криогенного теплообменного оборудования, тыс.м2 | 160 | 320 | 180 |

| в том числе ребристо-трубчатых теплообменников | 65 | 35 | 55 |

| Суммарная масса теплообменников, изготовленных из стали и алюминия, тыс.т | 15 | 14,5 | 14,8 |

Наименьшую массу при максимальной площади поверхности имеет теплообменное оборудование завода по сжижению природного газа с однопоточным каскадным циклом. Это парадоксальное положение объясняется тем, что количество единиц теплообменного оборудования в этом случае минимально, а их размеры максимальны, что приводит к относительному уменьшению массы кожухов теплообменных аппаратов и соединительных трубопроводов и, как следствие, снижению общей массы.

Проектирование любых низкотемпературных теплообменников связано с противоречивыми требованиями. С одной стороны, необходимо обеспечить минимум разности температур потоков на теплом конце теплообменника и минимум потерь давления в теплообменнике, так как эти величины в значительной степени определяют энергетические затраты. С другой стороны, требуется создать конструкцию с минимальной массой. Однако как уменьшение разности температур, так и снижение потерь давления (снижение скоростей потоков и, как следствие, уменьшение коэффициентов теплоотдачи) приводят к росту площади теплообменной поверхности и массы аппаратов.

Требование минимизации массы имеет особое значение для крупных установок. Поэтому в блоках сжижения заводов СПГ нашли применение наиболее эффективные теплообменники: витые и пластинчатые (или пластинчато-ребристые).

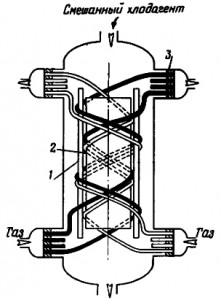

ВИТЫЕ ТЕПЛООБМЕННИКИ

Широкое распространение витых теплообменников в криогенной технике, обусловленное их относительной компактностью и эффективностью (коэффициенты теплоотдачи в витых теплообменниках в среднем в 1,5-2 раза выше, чем в кожухотрубных) послужило предпосылкой для их применения на заводах СПГ. В частности, они использованы на заводах СПГ Skikda-1,2,3 в Брунее и Ливии, использующих однопоточный каскадный цикл (ОКЦ) и ОКЦ с предварительным пропановым охлаждением.

Принципиальных отличий от общеизвестных конструкций эти теплообменники не имеют. Как и все подобные теплообменники, они изготовляются путем намотки труб на сердечник. Между слоями труб и между отдельными трубами с помощью прокладок оставляются небольшие зазоры. Трубы и прокладки между слоями выполняются из алюминия, трубные доски и корпуса – из алюминия или нержавеющей стали.

Однако изготовить витые теплообменники для крупных заводов СПГ может незначительное количество фирм как из-за размеров этого вида оборудования, так и из-за особенностей распределения потоков хладагента в межтрубном пространстве.

Эффективность витых теплообменников может быть существенно увеличена путем покрытия труб пористым слоем, который наносится газопламенной металлизацией. Применение теплообменников с пористой поверхностью в установках СПГ производительностью 625 тыс.м3 газа/ч позволяет снизить общую площадь поверхности теплообмена в 3,8 раза (со 149 до 39 тыс.м2), а площадь поверхности испарителей-конденсаторов ОКЦ в 5,4 раза (со 135 до 25 тыс.м2).Пористые поверхности интенсифицируют процесс парообразования при кипении хладагента. При этом толщина металлизированного слоя составляет 0,25-0,5 мм при пористости 50-65% по объему. Металлизированный слой может наноситься на трубы из любых материалов. Ухудшение свойств слоя в течение нескольких лет эксплуатации не наблюдается. В выборе напыляемого материала мнения исследователей расходятся. Так, фирмы США Linde Division of Union Carbide Corporation и Wolverine Tube division of Universal Oil Products из числа испытанных материалов: алюминия, меди, чугуна, нержавеющей стали – выбрали медь. При этом отмечено увеличение скорости парообразования в 6 раз. Имеются указания на целесообразность применения алюминия.

Процесс металлизации достаточно прост, может быть реализован даже в полукустарных условиях и широко применяется для нанесения защитных антикоррозионных и антифрикционных покрытий на различные конструкции и их элементы. Поэтому можно предположить, что в ближайшие годы он получит распространение при изготовлении витых теплообменников-испарителей и конденсаторов установок СПГ.

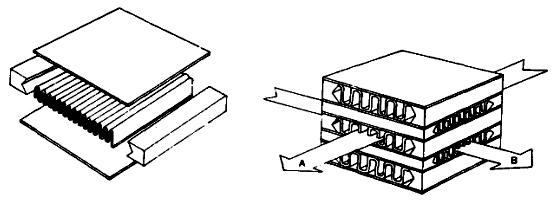

ПЛАСТИНЧАТЫЕ ТЕПЛООБМЕННИКИ

Появление алюминиевых пластинчато-ребристых теплообменников относится к 50-м годам. В настоящее время их преимущества считаются неоспоримыми, несмотря на то, что внедрение их происходило с трудом из-за скептического (и как теперь стало ясно, неоправданного) отношения многих специалистов.

Широкое применение пластинчатых теплообменников началось после отработки технологии изготовления низкотемпературных аппаратов, в том числе витых теплообменников, из алюминиевых сплавов. Стимулом к использованию алюминия как конструкционного материала были значительные стоимость и масса конструкций из нержавеющей стали и сплавов на основе меди. Поэтому первоначально из алюминия были изготовлены крупнотоннажные конструкции (ректификационные колонны, змеевиковые теплообменники, многотрубчатые конденсаторы), и только после этого алюминий стал преобладающим материалом при выпуске установок средней и малой производительности. Помимо некоторого снижения стоимости алюминиевые конструкции, и, главным образом пластинчатые теплообменники, позволяют резко снизить объем, массу, а следовательно, и общую теплоемкость аппаратуры.

Снижение общей теплоемкости в свою очередь позволяет значительно сократить время захолаживания и отогрева установок, что имеет особое значение для установок большой производительности, так как дает возможность более быстро проводить ремонтно-восстановительные операции при неполадках в криогенном оборудовании.

Конструкция пластинчатого теплообменника такова: между двумя алюминиевыми листами, плакированными малокремнистым силумином, укладывается гофрированный тонкостенный, также плакированный лист, образующий ребра. Полученный пакет представляет собой отдельный элемент теплообменника. Несколько пакетов накладываются один на другой, сжимаются и направляются в соляную ванну для пайки. Вследствие того, что плакирующее покрытие имеет более низкую температуру плавления (на 50-80°), в ванне происходит прочное соединение каждого ребра с соответствующим ограничивающим листом. После охлаждения и сушки к теплообменнику привариваются распределительные коллекторы. Направление каналов в различных пакетах может быть как параллельным, так и поперечным, поэтому один теплообменник может быть предназначен для теплообмена двух-шести потоков.

Один м3 пластинчатого теплообменника соответствует 1000-1500 м2 теплообменной поверхности при плотности 240-1300 кг/м3(нижняя граница площади соответствует давлению 25 бар и более), причем удельная стоимость его на единицу теплообменной поверхности может быть в три раза меньше, чем для спирального теплообменника.

Более низкая удельная стоимость позволяет принимать в установках, выполненных на базе пластинчатых теплообменников, недорекуперацию в пределах 1,5-3° по всей теплообменной поверхности. При этом снижается энергоемкость холодильного цикла и сокращаются потери от внешнего теплопритока (ввиду уменьшения объема). Представление о преимуществах пластинчатых теплообменников дает нижеследующая таблица, в которой проведено сопоставление в процентах некоторых характеристик витых и пластинчатых теплообменников крупной воздухоразделительной установки производительностью 10 тыс.м3/ч кислорода.

| Сопоставление характеристик пластинчатых и витых теплообменников | |||

| Наименование оборудования | Характеристики теплообменников, % (пластинчатые/витые) | ||

| Потери напора потока | Объем | Масса | |

| Холодильники компрессоров | 90 | 73,5 | 23,3 |

| Регенераторы | 158,2 | 9,8 | 11,8 |

| Переохладитель | |||

| жидкого азота | 79,5 | 12,7 | 31,6 |

| жидкого воздуха | 166,5 | 20,5 | 65,0 |

| Конденсатор-испаритель | 82,7 | 11,6 | 26,7 |

| Всего оборудования по блоку разделения | – | 63,5 | – |

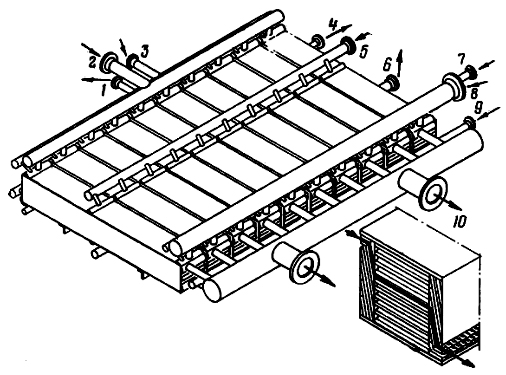

Применительно к крупным установкам пластинчатые теплообменники обладают еще одним преимуществом: они позволяют резко сократить номенклатуру используемого теплообменного оборудования путем объединения однотипных теплообменников в группы с общими коллекторами. При этом упрощается монтаж и достигается более рациональное использование объема низкотемпературного блока. Ниже на рисунке показан блок из десяти теплообменников для завода СПГ Skikda-4 (цикл фирмы Pritchard).

1 – жидкий хладагент, направляемый в дроссельный вентиль; 2 – жидкий хладагент, выходящий из сепаратора; 3 – пары хладагента, выходящие из сепаратора; 4 – СПГ; 5,6 – обрабатываемый газ; 7 – подаваемый жидкий хладагент; 8 – подаваемые пары хладагента; 9 – природный газ, поступающий на сжижение; 10 – пары хладагента, подаваемые к компрессору.

Особенно перспективно применение пластинчатых теплоооменников в установках с регенераторами, например, для осушки и вымораживания С02, где они позволяют снизить в несколько раз среднюю разность температур потоков, улучшить условия самоочищения, на 10% повысить выход чистых продуктов и в 2-3 раза поднять производительность цикла переключения.

Помимо уменьшения массы конструкций, применению алюминия благоприятствуют его хорошая стойкость к коррозии и истиранию и, что особенно важно для теплообменных устройств, высокая теплопроводность и повышенная прочность при низких температурах. Так, предел прочности алюминиевого сплава 5083 (стандарт США) 2800 кгс/см2 при обычных условиях с понижением температуры до 78°К увеличивается на 40%. Интересно отметить, что для судовых низкотемпературных конструкций из алюминия управление береговой охраны США разрешило принимать с соответствующими ограничениями повышенные допустимые напряжения при низких температурах.

Источник: К.Ю. Чириков, Т.С. Рябова, В.П. Ворошилов - «Производство сжиженного природного газа: способы и оборудование» (научно-технический обзор, серия: Переработка газа и газового конденсата; Москва, ВНИИЭГазпром, 1976)